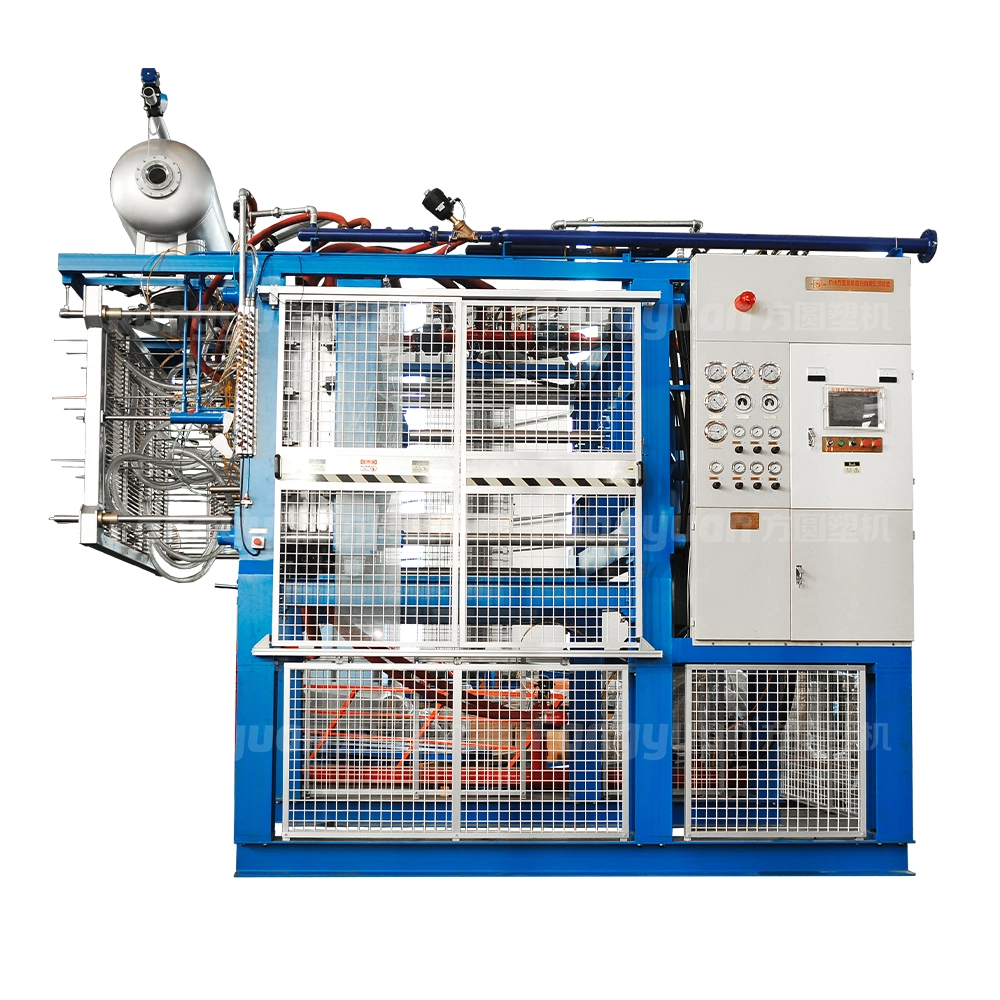

### EPS-schuimvormvormmachine voor polystyreenverpakkingen

De EPS Foam Shape Molding Machine vertegenwoordigt een aanzienlijke sprong voorwaarts in de technologie voor de productie van polystyreenverpakkingen. Het is uitgerust met een reeks geavanceerde functies en vertoont innovatieve ontwerpverbeteringen die het onderscheiden van de basistegenhangers, waardoor het de beste keuze is voor het realiseren van een efficiënte en zeer nauwkeurige productie van polystyreenverpakkingsmaterialen.

### Belangrijkste kenmerken

#### 1. Robuuste machinestructuur

- **Verbeterde duurzaamheid**: het frame van de machine is zorgvuldig vervaardigd uit gelaste stalen platen van 16/20 mm, waardoor de machine opmerkelijke sterkte en stabiliteit heeft. Deze solide constructie maakt het mogelijk om de ontberingen van continu gebruik te weerstaan en zijn structurele integriteit gedurende een langere periode te behouden.

- **Stevige hoge machinepoten met "H"-profiel**: het unieke ontwerp van de hoge poten met "H"-profiel biedt niet alleen extra ondersteuning, maar vereenvoudigt ook het installatieproces. Het enige dat nodig is, is een goed voorbereide vloerfundering, waardoor de complexiteit en de kosten die gepaard gaan met het opzetten van de machine worden verminderd.

#### 2. Geavanceerd vulsysteem

- **Hoge precisie vullen**: het vulsysteem combineert normale druk en vacuümondersteunde hogedrukvulmechanismen. Deze hybride aanpak zorgt voor een naadloze en efficiënte overdracht van materiaal, waardoor het vulproces wordt geoptimaliseerd.

- **44 vulopeningen met afvoer met dubbele rotatiekamer**: De aanwezigheid van 44 nauwkeurig ontworpen vulopeningen, samen met een afvoersysteem met dubbele rotatiekamer en niveausensorregeling, garandeert consistente en nauwkeurige vulprestaties. Dit precisieniveau is cruciaal voor het produceren van hoogwaardige polystyreenverpakkingen met een uniforme dichtheid en vorm.

#### 3. Geoptimaliseerd stoomsysteem

- **Energie-efficiëntie**: de integratie van een balans-PID-regelklep en een Duitse meter zorgt voor nauwkeurige stoomregeling. Dit resulteert in een aanzienlijke vermindering van het stoomverbruik, ongeveer 20% minder dan traditionele vormmachines van het A/B-type. Door het stoomgebruik te optimaliseren bespaart de machine niet alleen op de energiekosten, maar draagt hij ook bij aan een duurzamer productieproces.

#### 4. Effectief koelsysteem

- **Vacuümkoeling**: De machine maakt gebruik van een grote vacuümpomp met een verticale tank en een bovenop gemonteerd koelwatersproeisysteem. Vacuümkoeling is de belangrijkste gebruikte methode, waarbij waterkoeling beperkt is tot een korte 8 - 12 seconden. Deze aanpak vermindert effectief het watergehalte van het eindproduct tot minder dan 10%, waardoor de kwaliteit en maatvastheid van de polystyreenverpakking wordt verbeterd.

#### 5. Verbeterd drainagesysteem

- **Snelle verwarmings- en koelcycli**: de vergrote stoominlaten (8 - 1”) en afvoeruitlaten (6/8 - 2”), geregeld door vlinderkleppen, samen met een 6” afvoerpijp, werken samen om versnel de verwarmings- en koelcycli. Dit leidt tot een hogere productiviteit en kortere productietijden, waardoor efficiëntere productieprocessen mogelijk zijn.

#### 6. Intelligent besturingssysteem

- **Gebruiksvriendelijke bediening**: De integratie van een Mitsubishi PLC en een Schneider-touchscreen biedt operators een intuïtieve en nauwkeurige besturingsinterface. Dit maakt een eenvoudige monitoring en aanpassing van verschillende parameters mogelijk, waardoor het productieproces wordt gestroomlijnd.

- **Op afstand gelegen balanskleppen voor meerdere functies**: Luchtkoeling, stoombeheer, ontvormen en vuldruk worden allemaal geregeld door op afstand gelegen balanskleppen. Dit uitgebreide besturingssysteem zorgt voor een soepele en betrouwbare werking, minimaliseert de kans op fouten en maximaliseert de kwaliteit van de output.

- **Premium componenten**: De machine is geassembleerd met hoogwaardige elektronische onderdelen van gerenommeerde merken. Deze hoogwaardige componenten verbeteren de algehele stabiliteit en betrouwbaarheid van de machine, waardoor de kans op storingen wordt verminderd en consistente prestaties worden gegarandeerd.

### Waarom kiezen voor deze machine?

Deze EPS-schuimvormvormmachine is een krachtpatser van efficiëntie en betrouwbaarheid op het gebied van de productie van polystyreenverpakkingen. De duurzame constructie is bestand tegen de tand des tijds en intensief gebruik, terwijl de energiezuinige systemen de operationele kosten en de impact op het milieu verlagen. De geavanceerde besturingstechnologie stelt operators in staat om met gemak een uitvoer van hoge kwaliteit te realiseren, waardoor het een onmisbare aanwinst is voor elke productiefaciliteit die op zoek is naar operationele uitmuntendheid in de productie van polystyreenverpakkingen.

### Gerelateerde vraag en antwoord

**Vraag 1**: Hoe draagt het gelaste 16/20 mm stalen frame bij aan de prestaties van de machine?

**Antwoord**: Het frame van gelaste staalplaat zorgt voor een stijve en stabiele structuur. Het minimaliseert trillingen en buiging tijdens het gebruik, wat cruciaal is voor nauwkeurig gieten. Deze stabiliteit zorgt ervoor dat de mallen in de juiste positie worden gehouden, waardoor een consistente en nauwkeurige vormgeving van de polystyreenverpakking mogelijk is. Het verbetert ook de duurzaamheid van de machine, waardoor het risico op structurele schade en de noodzaak van frequente reparaties wordt verminderd, waardoor de algehele inzetbaarheid en productiviteit toenemen.

**Vraag 2**: Welke voordelen biedt de combinatie van normale druk en vacuümondersteund hogedrukvullen?

**Antwoord**: De normale drukvulling zorgt voor een basisstroom van materiaal, terwijl de vacuümondersteunde hogedrukvulling helpt eventuele weerstand of verstoppingen te overwinnen. Deze combinatie zorgt voor een completere en uniformere vulling van de mallen. Het zorgt voor een betere controle over de dichtheid en distributie van het polystyreenmateriaal, wat resulteert in verpakkingen met verbeterde structurele integriteit en kwaliteit. Bovendien kan het helpen het optreden van holtes of luchtzakken in het eindproduct te verminderen.

**Vraag 3**: Hoe besparen de balans-PID-regelklep en de Duitse meter in het stoomsysteem energie?

**Antwoord**: De balans-PID-regelklep en de Duitse meter werken samen om de stoomdruk en -stroom nauwkeurig te regelen. Door de vereiste stoomcondities nauwkeurig te handhaven, voorkomt de machine over- of onderstooming. Overmatig stomen zou energieverspilling zijn, terwijl te weinig stomen tot onvolledige vorming zou kunnen leiden. Deze nauwkeurige regeling zorgt ervoor dat alleen de benodigde hoeveelheid stoom wordt gebruikt, waardoor het stoomverbruik met ongeveer 20% wordt verminderd in vergelijking met traditionele systemen en het energieverbruik voor het verwarmingsproces wordt geoptimaliseerd.

**Vraag 4**: Waarom is vacuümkoeling de primaire methode en welke invloed heeft dit op de productkwaliteit?

**Antwoord**: Vacuümkoeling is de belangrijkste methode omdat het efficiënter is in het verwijderen van warmte en het verminderen van het watergehalte. Door de waterkoeling te beperken tot 8 - 12 seconden en voornamelijk te vertrouwen op vacuümkoeling, kan het watergehalte van het product onder de 10% worden gehouden. Dit lage watergehalte verbetert de maatvastheid van de polystyreenverpakkingen, waardoor de kans op kromtrekken of krimpen wordt verkleind. Het verbetert ook de thermische isolatie-eigenschappen van de verpakking, waardoor deze geschikter wordt voor een breder scala aan toepassingen.

**Vraag 5**: Hoe verbetert het intelligente besturingssysteem het algehele productieproces?

**Antwoord**: Het intelligente besturingssysteem, met zijn Mitsubishi PLC en Schneider touchscreen, maakt een eenvoudige en nauwkeurige aanpassing van verschillende parameters mogelijk. Operators kunnen snel instellingen instellen en wijzigen, zoals temperatuur, druk en vulniveaus. De externe balanskleppen voor luchtkoeling, stoom, ontvormen en vuldruk zorgen ervoor dat deze processen soepel op elkaar worden afgestemd. Dit vermindert de kans op menselijke fouten, versnelt de productiecycli en verbetert de consistentie en kwaliteit van de geproduceerde polystyreenverpakkingen. Het gebruik van hoogwaardige elektronische componenten vergroot de betrouwbaarheid van het systeem verder, waardoor uitvaltijd wordt geminimaliseerd en de productiviteit wordt gemaximaliseerd.

QQ

QQ