EPS-polystyreenschuimkralen die machine maken

Productbeschrijving

De EPS-machine voor het maken van polystyreenschuimkralen vertegenwoordigt een toppunt van technische uitmuntendheid op het gebied van schuimproductie. Het is een zeer geavanceerd en energiezuinig apparaat dat zorgvuldig is vervaardigd om EPS-schuim (Expandable Polystyreen) met uiterste precisie en productiviteit te expanderen. Deze machine dient als een alomvattende en allesomvattende oplossing voor de verwerking van thermoplastisch schuim, waarbij op vakkundige wijze wordt voldaan aan een breed scala aan schuimproductievereisten en daardoor het gehele productieproces wordt gestroomlijnd en geoptimaliseerd, terwijl tegelijkertijd aanzienlijke reducties in zowel materiaal- als energiekosten worden gerealiseerd.

Belangrijkste kenmerken

- Efficiënte productie van schuimkralen

De machine voor het maken van EPS-schuimkralen is uitgerust met een reeks essentiële en goed presterende componenten. Het roestvrijstalen droogbed, vervaardigd uit hoogwaardig roestvrij staal, vertoont opmerkelijke corrosieweerstand en thermische geleidbaarheidseigenschappen. Het droogt de EPS-grondstof efficiënt en zorgt voor een consistent vochtgehalte, wat cruciaal is voor het daaropvolgende schuimproces. De schroeftransporteur, ontworpen met nauwkeurig ontworpen spiraalvormige meenemers en een aandrijving met variabele snelheid, transporteert het materiaal met een nauwkeurig gekalibreerde snelheid, waardoor verstoppingen of onregelmatigheden in de materiaalstroom worden voorkomen. Het vulsysteem, voorzien van de modernste kleppen en een zeer nauwkeurig doseermechanisme, maakt een naadloze en gecontroleerde introductie van het materiaal in de machine mogelijk. Het zeefapparaat, uitgerust met verstelbare mazen met de fijnste toleranties, filtert nauwgezet alle te grote of te kleine deeltjes eruit, waardoor de productie van hoogwaardige EPS-schuimkorrels van uniforme grootte wordt gegarandeerd. - Geavanceerd stoomsysteem

De machine is uitgerust met een zeer geavanceerde drukregelaar en een PID-regelsysteem. De drukregelaar, die gebruik maakt van de allernieuwste kleptechnologie, is in staat om oneindig kleine aanpassingen in de stoomdruk te bewerkstelligen, waardoor een onwrikbare en stabiele stoomtoevoer wordt gegarandeerd. Het PID-regelsysteem bewaakt en corrigeert voortdurend eventuele afwijkingen in de stoomdruk, via het ingewikkelde feedbacklusmechanisme, waardoor een nauwkeurige en consistente stoomomgeving wordt gehandhaafd. Deze synergie van componenten zorgt niet alleen voor een betrouwbare en reproduceerbare schuimexpansie, maar vermindert ook effectief eventuele variaties in de materiaalkwaliteit, wat resulteert in een consistent superieur eindproduct. - Drukcontrole

Een zeer gevoelige druksensor, naadloos geïntegreerd in het operationele raamwerk van de machine, zorgt in combinatie met een multi-stoomafvoersysteem voor een feilloos drukcontroleregime. De druksensor, met zijn snelle responstijd en uitzonderlijke nauwkeurigheid, detecteert onmiddellijk eventuele schommelingen in de druk van het expansievat. Het multi-stoomafzuigsysteem, bestaande uit meerdere strategisch geplaatste ventilatieopeningen en kleppen, voert overtollige stoom op een nauwkeurig gekalibreerde manier af, waardoor een stabiele drukomgeving gedurende het gehele schuimproces wordt gehandhaafd. Deze nauwgezette drukcontrole beperkt niet alleen het stoomverbruik, maar vergroot ook de operationele efficiëntie, wat zich vertaalt in een hogere productiviteit en kostenbesparingen. - Nauwkeurige temperatuurregeling

Het temperatuurcontrolesysteem van de machine is een wonder van technologische innovatie. Het maakt gebruik van een zeer nauwkeurige temperatuursensor en een proportioneel persluchtventiel. De temperatuursensor, met zijn geavanceerde detectiemogelijkheden en fijne kalibratie, meet nauwkeurig de temperatuur in de expansiekamer met een opmerkelijke mate van nauwkeurigheid. De proportionele klep voor perslucht regelt, in reactie op de realtime feedback van de sensor, nauwkeurig de stroom koellucht, waardoor een nauwkeurige en stabiele expansietemperatuur wordt gehandhaafd. Dit is van bijzonder belang voor de productie van schuim met hoge dichtheid, omdat het niet alleen het breken van de kralen tot een minimum beperkt, maar ook de algehele fysische eigenschappen van het schuim optimaliseert, terwijl tegelijkertijd aanzienlijke energiebesparingen tijdens het verwarmingsproces worden bewerkstelligd. - Controle van materiaalniveau

De machine voor het maken van EPS-schuimkralen is uitgerust met een geavanceerd en nauwkeurig materiaalniveaucontrolesysteem, met prominente trillingsniveausensoren. Deze sensoren, die werken volgens het principe van trillingsfrequentiemodulatie, detecteren nauwkeurig de hoogte en dichtheid van het materiaal in de machine. Dit maakt nauwkeurige controle van de dichtheid mogelijk, waardoor de dichtheidstolerantie effectief tot een absoluut minimum wordt beperkt en een opmerkelijke mate van schuimconsistentie wordt gegarandeerd. De consistente controle van het materiaalniveau speelt een belangrijke rol bij het produceren van schuimkorrels met uniforme fysieke en mechanische eigenschappen, die voldoen aan de meest veeleisende kwaliteitsnormen. - Geautomatiseerd materiaalvulsysteem

De machine biedt een intuïtieve en gebruiksvriendelijke touchscreeninterface, waarmee operators moeiteloos het gewenste vulgewicht kunnen instellen. Door gebruik te maken van een elektronisch weegsysteem met de hoogste precisie, voert de machine het materiaalvulproces automatisch uit met feilloze nauwkeurigheid. Dit geautomatiseerde vulmechanisme voorkomt niet alleen de kans op menselijke fouten, maar optimaliseert ook het materiaalgebruik, minimaliseert verspilling en maximaliseert de efficiëntie. De naadloze integratie van de touchscreenbediening en het elektronische weegsysteem stroomlijnt het productieproces, verbetert de algehele productiviteit en verkort de productiecyclustijden. - Intelligente elektrische bediening

De machine is uitgerust met een geavanceerd PLC-besturingssysteem en een zeer interactieve touchscreen-interface. De PLC, met zijn krachtige verwerkingsmogelijkheden en uitgebreide programmeerfunctionaliteit, orkestreert elk aspect van de werking van de machine met uiterste precisie. De touchscreeninterface biedt operators een visueel en intuïtief platform voor het bewaken en aanpassen van machineparameters. Het gebruik van hoogwaardige elektronische componenten en kleppen afkomstig van wereldwijd gerenommeerde merken zorgt voor een stabiele en betrouwbare werking van de machine. Dit intelligente elektrische besturingssysteem vermindert de noodzaak van handmatige interventie aanzienlijk, verbetert de operationele efficiëntie en minimaliseert het risico op operationele fouten.

Optionele functies

- Automatisch dichtheidsweegsysteem: Voor toepassingen die uiterste precisie vereisen bij het controleren van de materiaaldichtheid, kan dit optionele systeem worden geïntegreerd. Het maakt gebruik van geavanceerde weeg- en detectietechnologieën om de dichtheid van de EPS-korrels tijdens het productieproces voortdurend te bewaken en aan te passen. Dit stelt fabrikanten in staat schuim te produceren met op maat gemaakte dichtheidsprofielen, die voldoen aan de specifieke vereisten van een breed scala aan toepassingen, van hoogwaardige isolatie tot ingewikkelde verpakkingsontwerpen.

- Secundair uitbreidingsapparaat: Dit apparaat is beschikbaar als optionele uitbreiding voor de modellen SPJ130 en SPJ160 en vergroot de uitbreidingsmogelijkheden van de machine. Het vergemakkelijkt een tweede fase van expansie, waardoor de productie van schuim met nog lagere dichtheden en verfijndere celstructuren mogelijk wordt. Dit is met name voordelig voor toepassingen die verbeterde isolatie-eigenschappen of lichtgewicht schuimproducten vereisen, waardoor fabrikanten de flexibiliteit krijgen om aan de uiteenlopende en evoluerende eisen van de markt te voldoen.

Belangrijkste voordelen

- Energie-efficiënte werking

De geavanceerde besturingssystemen van de machine voor stoom, druk en temperatuur zijn ontworpen met energiebesparing als kernontwerpprincipe. Door de stoomdruk en -stroom nauwkeurig te regelen, temperatuurschommelingen te minimaliseren en het algehele energieverbruiksprofiel te optimaliseren, realiseert de machine opmerkelijke energiebesparingen zonder concessies te doen aan de kwaliteit van de schuimproductie. Dit verlaagt niet alleen de operationele kosten, maar draagt ook bij aan de duurzaamheid van het milieu, in lijn met de groeiende mondiale nadruk op energie-efficiënte productiepraktijken. - Hoge productie-efficiëntie

De automatiseringsfuncties die in de machine zijn ingebed, zoals het elektronische vulsysteem en de drukregeling, vormen de hoekstenen van de hoge productie-efficiëntie. Het geautomatiseerde vulsysteem zorgt voor een snelle en nauwkeurige materiaalinvoer, waardoor het tijdrovende en foutgevoelige handmatige vulproces wordt geëlimineerd. Het drukcontrolesysteem optimaliseert het schuimproces, waardoor de productiecyclustijden worden verkort en de doorvoer wordt verhoogd. Deze door automatisering aangestuurde verbeteringen vertalen zich in snellere doorlooptijden, verminderde arbeidsvereisten en uiteindelijk een grotere winstgevendheid voor fabrikanten. - Stabiele en betrouwbare prestaties

Het robuuste PLC-systeem en het gebruik van hoogwaardige componenten van gerenommeerde merken ondersteunen de langdurige stabiliteit en betrouwbaarheid van de machine. De zelfdiagnose- en foutcorrectiemogelijkheden van het PLC-systeem zorgen voor een ononderbroken werking, waardoor het optreden van storingen en onvoorziene stilstand tot een minimum wordt beperkt. De hoogwaardige componenten, met hun bewezen duurzaamheid en prestaties, zijn bestand tegen de ontberingen van continu gebruik en bieden een consistent en betrouwbaar productieplatform. Deze stabiliteit en betrouwbaarheid zijn essentieel voor het voldoen aan de productieschema's, het behouden van de klanttevredenheid en het opbouwen van een reputatie van kwaliteit en betrouwbaarheid. - Kosteneffectief

Door zowel het materiaal- als het energieverbruik te optimaliseren, komt de EPS Polystyrene Foam Beads Making Machine naar voren als een zeer kosteneffectieve oplossing voor grootschalige schuimproductie. De nauwkeurige controle over het materiaalgebruik, mogelijk gemaakt door functies zoals het geautomatiseerde vulsysteem en de controle van het materiaalniveau, minimaliseert verspilling en maximaliseert het gebruik van grondstoffen. Het energiezuinige ontwerp verlaagt de operationele kosten verder, wat resulteert in een aanzienlijke verlaging van de totale kosten per geproduceerde eenheid schuim. Deze kosteneffectiviteit maakt de machine tot een aantrekkelijke investering voor fabrikanten die hun concurrentiepositie op de markt willen vergroten en tegelijkertijd de winstgevendheid willen behouden.

Conclusie

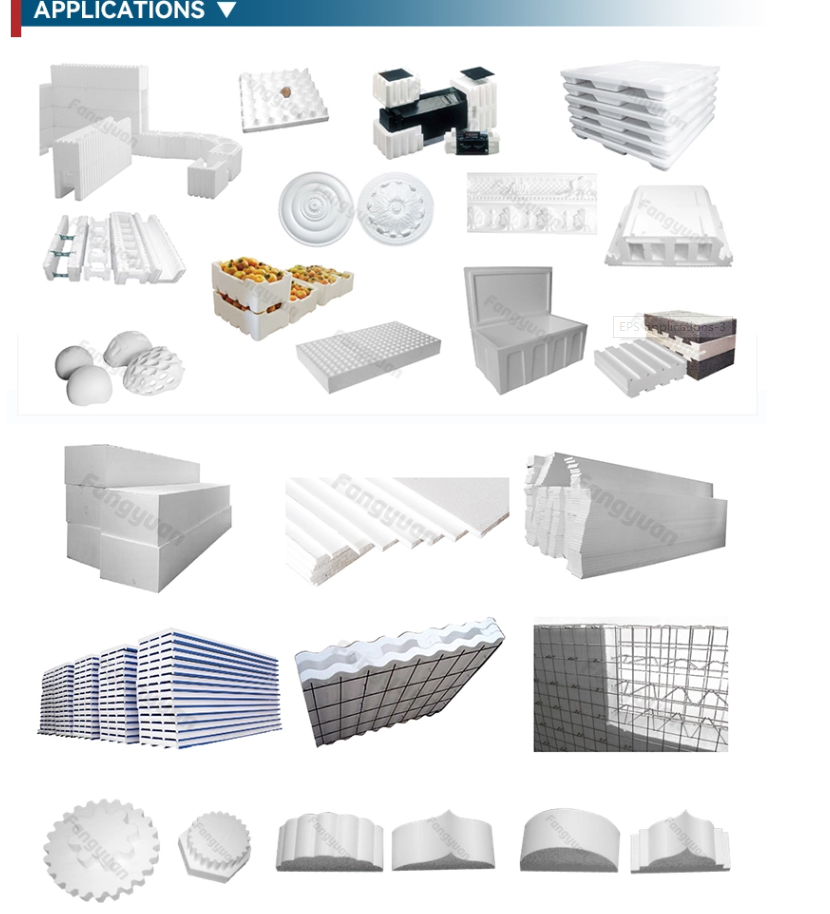

De EPS-machine voor het maken van polystyreenschuimparels vertegenwoordigt een geavanceerd en energiezuinig paradigma voor het expanderen van EPS-schuim en levert consequent resultaten van topkwaliteit. Of de toepassing nu ligt in verpakkingen, isolatie of enig ander domein waar EPS-schuim een belangrijk ingrediënt is, deze machine biedt ongeëvenaarde precisie, efficiëntie en betrouwbaarheid op de lange termijn. Voor fabrikanten die op zoek zijn naar een krachtig, kosteneffectief schuimproductiesysteem is deze machine een voorbeeldige investering, klaar om een revolutie teweeg te brengen in hun productiemogelijkheden en succes te stimuleren in de zeer competitieve markt.

Neem contact met ons op voor meer details of om een oplossing op maat aan te vragen, afgestemd op uw productiebehoeften!

De machine voor het maken van EPS-schuimkralen is uitgerust met een reeks essentiële en goed presterende componenten. Het roestvrijstalen droogbed, vervaardigd uit hoogwaardig roestvrij staal, vertoont opmerkelijke corrosieweerstand en thermische geleidbaarheidseigenschappen. Het droogt de EPS-grondstof efficiënt en zorgt voor een consistent vochtgehalte, wat cruciaal is voor het daaropvolgende schuimproces. De schroeftransporteur, ontworpen met nauwkeurig ontworpen spiraalvormige meenemers en een aandrijving met variabele snelheid, transporteert het materiaal met een nauwkeurig gekalibreerde snelheid, waardoor verstoppingen of onregelmatigheden in de materiaalstroom worden voorkomen. Het vulsysteem, voorzien van de modernste kleppen en een zeer nauwkeurig doseermechanisme, maakt een naadloze en gecontroleerde introductie van het materiaal in de machine mogelijk. Het zeefapparaat, uitgerust met verstelbare mazen met de fijnste toleranties, filtert nauwgezet alle te grote of te kleine deeltjes eruit, waardoor de productie van hoogwaardige EPS-schuimkorrels van uniforme grootte wordt gegarandeerd.

De machine is uitgerust met een zeer geavanceerde drukregelaar en een PID-regelsysteem. De drukregelaar, die gebruik maakt van de allernieuwste kleptechnologie, is in staat om oneindig kleine aanpassingen in de stoomdruk te bewerkstelligen, waardoor een onwrikbare en stabiele stoomtoevoer wordt gegarandeerd. Het PID-regelsysteem bewaakt en corrigeert voortdurend eventuele afwijkingen in de stoomdruk, via het ingewikkelde feedbacklusmechanisme, waardoor een nauwkeurige en consistente stoomomgeving wordt gehandhaafd. Deze synergie van componenten zorgt niet alleen voor een betrouwbare en reproduceerbare schuimexpansie, maar vermindert ook effectief eventuele variaties in de materiaalkwaliteit, wat resulteert in een consistent superieur eindproduct.

Een zeer gevoelige druksensor, naadloos geïntegreerd in het operationele raamwerk van de machine, zorgt in combinatie met een multi-stoomafvoersysteem voor een feilloos drukcontroleregime. De druksensor, met zijn snelle responstijd en uitzonderlijke nauwkeurigheid, detecteert onmiddellijk eventuele schommelingen in de druk van het expansievat. Het multi-stoomafzuigsysteem, bestaande uit meerdere strategisch geplaatste ventilatieopeningen en kleppen, voert overtollige stoom op een nauwkeurig gekalibreerde manier af, waardoor een stabiele drukomgeving gedurende het gehele schuimproces wordt gehandhaafd. Deze nauwgezette drukcontrole beperkt niet alleen het stoomverbruik, maar vergroot ook de operationele efficiëntie, wat zich vertaalt in een hogere productiviteit en kostenbesparingen.

Het temperatuurcontrolesysteem van de machine is een wonder van technologische innovatie. Het maakt gebruik van een zeer nauwkeurige temperatuursensor en een proportioneel persluchtventiel. De temperatuursensor, met zijn geavanceerde detectiemogelijkheden en fijne kalibratie, meet nauwkeurig de temperatuur in de expansiekamer met een opmerkelijke mate van nauwkeurigheid. De proportionele klep voor perslucht regelt, in reactie op de realtime feedback van de sensor, nauwkeurig de stroom koellucht, waardoor een nauwkeurige en stabiele expansietemperatuur wordt gehandhaafd. Dit is van bijzonder belang voor de productie van schuim met hoge dichtheid, omdat het niet alleen het breken van de kralen tot een minimum beperkt, maar ook de algehele fysische eigenschappen van het schuim optimaliseert, terwijl tegelijkertijd aanzienlijke energiebesparingen tijdens het verwarmingsproces worden bewerkstelligd.

De machine voor het maken van EPS-schuimkralen is uitgerust met een geavanceerd en nauwkeurig materiaalniveaucontrolesysteem, met prominente trillingsniveausensoren. Deze sensoren, die werken volgens het principe van trillingsfrequentiemodulatie, detecteren nauwkeurig de hoogte en dichtheid van het materiaal in de machine. Dit maakt nauwkeurige controle van de dichtheid mogelijk, waardoor de dichtheidstolerantie effectief tot een absoluut minimum wordt beperkt en een opmerkelijke mate van schuimconsistentie wordt gegarandeerd. De consistente controle van het materiaalniveau speelt een belangrijke rol bij het produceren van schuimkorrels met uniforme fysieke en mechanische eigenschappen, die voldoen aan de meest veeleisende kwaliteitsnormen.

De machine biedt een intuïtieve en gebruiksvriendelijke touchscreeninterface, waarmee operators moeiteloos het gewenste vulgewicht kunnen instellen. Door gebruik te maken van een elektronisch weegsysteem met de hoogste precisie, voert de machine het materiaalvulproces automatisch uit met feilloze nauwkeurigheid. Dit geautomatiseerde vulmechanisme voorkomt niet alleen de kans op menselijke fouten, maar optimaliseert ook het materiaalgebruik, minimaliseert verspilling en maximaliseert de efficiëntie. De naadloze integratie van de touchscreenbediening en het elektronische weegsysteem stroomlijnt het productieproces, verbetert de algehele productiviteit en verkort de productiecyclustijden.

De machine is uitgerust met een geavanceerd PLC-besturingssysteem en een zeer interactieve touchscreen-interface. De PLC, met zijn krachtige verwerkingsmogelijkheden en uitgebreide programmeerfunctionaliteit, orkestreert elk aspect van de werking van de machine met uiterste precisie. De touchscreeninterface biedt operators een visueel en intuïtief platform voor het bewaken en aanpassen van machineparameters. Het gebruik van hoogwaardige elektronische componenten en kleppen afkomstig van wereldwijd gerenommeerde merken zorgt voor een stabiele en betrouwbare werking van de machine. Dit intelligente elektrische besturingssysteem vermindert de noodzaak van handmatige interventie aanzienlijk, verbetert de operationele efficiëntie en minimaliseert het risico op operationele fouten.

De geavanceerde besturingssystemen van de machine voor stoom, druk en temperatuur zijn ontworpen met energiebesparing als kernontwerpprincipe. Door de stoomdruk en -stroom nauwkeurig te regelen, temperatuurschommelingen te minimaliseren en het algehele energieverbruiksprofiel te optimaliseren, realiseert de machine opmerkelijke energiebesparingen zonder concessies te doen aan de kwaliteit van de schuimproductie. Dit verlaagt niet alleen de operationele kosten, maar draagt ook bij aan de duurzaamheid van het milieu, in lijn met de groeiende mondiale nadruk op energie-efficiënte productiepraktijken.

De automatiseringsfuncties die in de machine zijn ingebed, zoals het elektronische vulsysteem en de drukregeling, vormen de hoekstenen van de hoge productie-efficiëntie. Het geautomatiseerde vulsysteem zorgt voor een snelle en nauwkeurige materiaalinvoer, waardoor het tijdrovende en foutgevoelige handmatige vulproces wordt geëlimineerd. Het drukcontrolesysteem optimaliseert het schuimproces, waardoor de productiecyclustijden worden verkort en de doorvoer wordt verhoogd. Deze door automatisering aangestuurde verbeteringen vertalen zich in snellere doorlooptijden, verminderde arbeidsvereisten en uiteindelijk een grotere winstgevendheid voor fabrikanten.

Het robuuste PLC-systeem en het gebruik van hoogwaardige componenten van gerenommeerde merken ondersteunen de langdurige stabiliteit en betrouwbaarheid van de machine. De zelfdiagnose- en foutcorrectiemogelijkheden van het PLC-systeem zorgen voor een ononderbroken werking, waardoor het optreden van storingen en onvoorziene stilstand tot een minimum wordt beperkt. De hoogwaardige componenten, met hun bewezen duurzaamheid en prestaties, zijn bestand tegen de ontberingen van continu gebruik en bieden een consistent en betrouwbaar productieplatform. Deze stabiliteit en betrouwbaarheid zijn essentieel voor het voldoen aan de productieschema's, het behouden van de klanttevredenheid en het opbouwen van een reputatie van kwaliteit en betrouwbaarheid.

Door zowel het materiaal- als het energieverbruik te optimaliseren, komt de EPS Polystyrene Foam Beads Making Machine naar voren als een zeer kosteneffectieve oplossing voor grootschalige schuimproductie. De nauwkeurige controle over het materiaalgebruik, mogelijk gemaakt door functies zoals het geautomatiseerde vulsysteem en de controle van het materiaalniveau, minimaliseert verspilling en maximaliseert het gebruik van grondstoffen. Het energiezuinige ontwerp verlaagt de operationele kosten verder, wat resulteert in een aanzienlijke verlaging van de totale kosten per geproduceerde eenheid schuim. Deze kosteneffectiviteit maakt de machine tot een aantrekkelijke investering voor fabrikanten die hun concurrentiepositie op de markt willen vergroten en tegelijkertijd de winstgevendheid willen behouden.

QQ

QQ